等离子体能--应用等离子体实验室(APL)

发布者:中国科学技术大学 发布时间:2022-10-28

一、等离子体能应用领域

热等离子体具有高温、高焓、高化学活性等特点,其功率密度和能量密度远高于燃烧。耦合绿电产生等离子体,促进电能向热能/化学能高效转化,代替燃烧实现传统工业流程低碳再造。在碳中和背景下,等离子体能是实现源网荷储协同、多能融合利用的关键媒介,预计未来中国对等离子体能需求5*10 12 kWh/a(容量为~10 9 kW)。

1)替代燃烧(电能- 等离子体能- 热能):

通过放电直接产生热等离子体,实现高效(85%~95%)的电-热转化。相比于传统燃烧过程,等离子体技术可以获取10 3 ~10 4 K大范围的温度条件,替代化石燃料燃烧加热,从而减少碳排放。应用领域:高炉炼铁、水泥烧结、玻璃熔融、其它各种工业窑炉、耐高温材料加工和制备。

2)过程强化(电能- 等离子体能- 化学能):

等离子体富含离子、电子、激发态物质、自由基等极为活泼的化学活性物质,特别强化一些热力学或动力学不利的化学反应,用于化工生产并实现电能向化学能转化(化学储能)。高温的产生不依赖于燃烧反应,这给化工产品选择性的调控提供了重要保障。应用领域:煤化工、天然气化工(煤粉气化制乙炔、煤粉气化制合成气、制乙烯、制氰化氢……)。

二、研发项目

聚焦电弧热等离子体在冶金/化工/建材领域的减碳需求,研究电弧热等离子体在替代燃烧和过程强化中的科学问题、关键技术以及新工艺,突破应用瓶颈,逐步产业化,助力冶金、建材、化工行业碳近零排放。

1. 耦合可再生能源电力的冶金/水泥工业近零碳排放的关键技术

针对水泥生产和冶金领域“双碳目标”的应用需求,探索采用低碳原料作还原剂,超大功率、超高功率密度等离子体高温加热技术,实现水泥-冶金工业的显著碳减排:实验室验证水泥生产分解炉或高炉近零排放(一氧化碳)的可行性;水泥-高炉CO 2还原无碳排放的可行性;开展中试放大试验。

研究指标:等离子体功率>800kW;CO 2 转化率>80%;等离子体电热转化效率>87%;电极寿命>200h。

2.等离子体强化煤裂解制高值化学品(中科院先导A)

突破等离子体与煤快速混合以及克服结焦的关键技术瓶颈,实现高能效、稳定的裂解系统;创制高效无汞非金属乙炔氢氯化及乙炔选择加氢催化新材料及新过程。

研究指标:建成2MW(可扩大到10MW,产量达6000吨乙炔/年)等离子体煤制乙炔中试装置,反应器能耗小于11kWh/kg-C 2 H 2,中试完成72h连续运行;实现氯乙烯选择性≥98%(乙炔转化率≥95%),完成实验室1000h稳定性实验并开展百克级乙炔氢氯化中试;实现乙烯选择性≥90%(乙炔转化率≥90%),完成实验室1000h稳定性实验。

三、研究基础

1. 研究团队及实验平台

中国科学技术大学应用等离子体实验室(USTC-APL)长期从事电弧等离子体发生器研制及其应用研究工作,并组建了一支涵盖基础研究、工程设计、企业生产、推广应用多领域的技术团队。在等离子体化工研究与大连化物所开展合作。

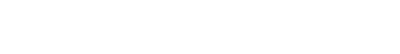

已建成1MW直流电弧等离子体实验平台(图1,包括等离子体电源、冷却水、供气、测量和等离子体参数诊断等),完成了多种电弧等离子体发生器和反应器试验;开发了等离子体物性参数计算程序,发展了等离子体quasi-DNS/LES的CFD数值模拟平台。

2. 科研项目及成果

USTC-APL团队在电弧热等离子体基础研究承担了自然科学基金项目11项,包括2项重点基金,7项面上基金和2项青年基金;还承担完成包括“863”、安徽省重点科技攻关项目等。

产学研方面在冶金行业开发的“1MW连柱中间包加热系统”获得成功(图2);在能源领域开发的大

型电站煤粉锅炉等离子体点火于稳燃系统已推广使用(图3);等离子体气炉法炭黑完成中试实验(图4:

中试现场和炭黑产品TEM图像),产品性能指标达到高附加值N990炭黑。

| 项目负责人简介:夏维东教授 博导1981年毕业于南京工学院电力系统与自动化专业。1991年进入中国国科学技术大学近代物理系等离子体物理专业,一直专业从事电弧等离子体应用研究工作,有多年的电弧等离子体研究经验和工作积累。主持了8项电弧等离子体应用基础研究的国家自然科学基金项目(包括2项重点基金,6项面上基金;已完成6项,在研2项)。 主持完成了国家“863”高技术主持完成与电弧等离子体相关的技术开发,项目有:国家产学研项目“1MW连铸中间包等离子体加热系统”(冶金工业部和安徽省经济贸易委员会成果鉴定,1996,获得应用);安徽省重点科攻关和企业委托研发项目“大型电站锅炉等离子体煤粉点火与稳燃系统”(获安徽省科技进步二等奖,2010-12;获得推广应用);企业委托研发项目“等离子体热解炭黑新工艺”,(其中等离子体热解天然气生产大粒子炭黑(100t/a)2021年已在新疆完成中试)。 |